Инспектор GIS проводит проверку качества бытовой техники, предназначенной для экспорта в Европу, для нашего клиента из Великобритании.

Контроль качества — это систематический процесс проверки и оценки продукции с целью убедиться, что она соответствует установленным стандартам и требованиям до того, как попадёт к конечному потребителю.

Он включает сравнение продукции с эталонным образцом (golden sample) или заранее определёнными критериями, такими как дизайн и технические характеристики, используемые материалы, размеры, функциональность, упаковка и другие параметры. Результаты проверки фиксируются в инспекционном отчёте, в котором указывается, соответствует ли продукция заданным спецификациям.

Инспекция продукции может проводиться на различных этапах производственного процесса. Понимание каждого типа инспекции помогает производителям и покупателям поддерживать стабильное качество, снижать уровень дефектов и предотвращать дорогостоящие проблемы при отгрузке.

В этой статье мы подробно рассмотрим 4 основных типа контроля качества:

- Предпроизводственная инспекция (Pre-Production Inspection, PPI)

-

Инспекция в процессе производства (During Production Inspection, DPI)

-

Предотгрузочная инспекция (Pre-Shipment Inspection, PSI)

-

Контроль загрузки контейнера (Container Loading Supervision, CLS)

1. Предпроизводственная инспекция (PPI)

Инспектор GIS проводит предпроизводственную инспекцию на заводе в Китае.

Что такое предпроизводственная инспекция (PPI)?

Предпроизводственная инспекция (Pre-Production Inspection, PPI), также известная как начальная проверка производства, проводится в самом начале производственного процесса или ещё до начала массового производства. Её цель — оценить количество и качество сырья и комплектующих, а также их соответствие требованиям и спецификациям продукта.

PPI — один из наиболее эффективных способов убедиться, что продукция будет соответствовать вашим ожиданиям. Она позволяет держать поставщиков под контролем, соблюдать сроки отгрузки и, в конечном итоге, обеспечивать удовлетворённость конечных клиентов. Кроме того, предпроизводственная инспекция помогает снизить или полностью устранить коммуникационные проблемы между покупателем и поставщиком, связанные со сроками производства, датами отгрузки и требованиями к качеству.

Преимущества предпроизводственной инспекции (PPI)

-

Служит ранним сигналом для выявления и устранения дефектов до начала массового производства

-

Позволяет контролировать качество продукции с этапа сырья и производственных процессов

-

Любые несоответствия немедленно фиксируются, чтобы избежать задержек отгрузки

-

Оценивает способность производителя соответствовать вашим требованиям и стандартам качества

-

Снижает риск перебоев в цепочке поставок

Что проверяется при предпроизводственной инспекции (PPI)?

В GIS Inspection предпроизводственная инспекция проводится по следующим чек-листам:

-

Проверка сырья и комплектующих, используемых в производстве

-

Отбор и тестирование полуфабрикатов для выявления потенциальных дефектов

-

Оценка системы управления качеством на производственной линии

-

Оценка состояния и управляемости производственного оборудования

-

Анализ производственных мощностей фабрики

-

Предоставление технических рекомендаций по улучшению качества продукции и снижению дефектов

-

Оценка производственного графика

Когда следует проводить предпроизводственную инспекцию (PPI)?

Основная цель предпроизводственной инспекции — выявить потенциальные риски качества до начала массового производства.

Покупателям рекомендуется проводить PPI в следующих случаях:

-

Работа с новым производителем или поставщиком — PPI подтверждает наличие закупленных материалов и способность фабрики выполнять ваши требования

-

Размещение крупного заказа, когда любые проблемы необходимо выявить до начала массового производства

-

Производственный цикл длится несколько месяцев

Это первый шаг к обеспечению стабильного качества продукции и предотвращению серьёзных проблем на более поздних этапах производства.

2. Инспекция в процессе производства (DPI)

Что такое инспекция в процессе производства (DPI)?

Инспекция в процессе производства (During Production Inspection, DPI) проводится во время изготовления продукции, обычно когда выполнено около 30–50% производственного объёма. Она позволяет оценить качество продукции на среднем этапе производственного процесса.

DPI имеет ключевое значение, так как обеспечивает контроль качества в режиме реального времени. Инспекторы проверяют стабильность производства и соответствие продукции техническим требованиям, что позволяет оперативно устранять выявленные проблемы. Раннее обнаружение дефектов помогает сократить потери, сэкономить время и ресурсы, а также повысить общую эффективность производства.

Преимущества инспекции в процессе производства (DPI)

-

Улучшение производственных процессов и общего качества продукции

-

Раннее выявление и устранение дефектов

-

Более эффективное управление производственным графиком и предотвращение задержек отгрузки

-

Снижение финансовых потерь, связанных с переделками и возвратами

-

Повышение качества продукции до завершения массового производства

-

Рост удовлетворённости клиентов за счёт стабильного качества и своевременных поставок

Что проверяется при инспекции в процессе производства (DPI)?

-

Отбор образцов и оценка продукции по параметрам безопасности, производительности, дизайна, функциональности и внешнего вида

-

Проверка дефектов и отклонений от спецификаций клиента или утверждённых образцов

-

Оценка методов упаковки и упаковочных материалов

-

Проверка системы управления качеством на производственной линии

-

Анализ прогресса производства и прогноз соблюдения сроков отгрузки

-

Предоставление практических рекомендаций по улучшению качества на основе выявленных несоответствий

Когда следует проводить инспекцию в процессе производства (DPI)?

DPI обычно проводится на определённом этапе производства, когда уже изготовлена значительная часть продукции.

Она особенно рекомендуется в следующих случаях:

-

Продукция с жёсткими требованиями соответствия (например, электротехнические и электронные изделия)

-

Фабрики с нестабильным уровнем качества

-

Крупные заказы, где крайне важно соблюдение сроков поставки

3. Предотгрузочная инспекция (PSI)

Инспектор GIS проводит предотгрузочную инспекцию на заводе в Китае.

Что такое предотгрузочная инспекция (PSI)?

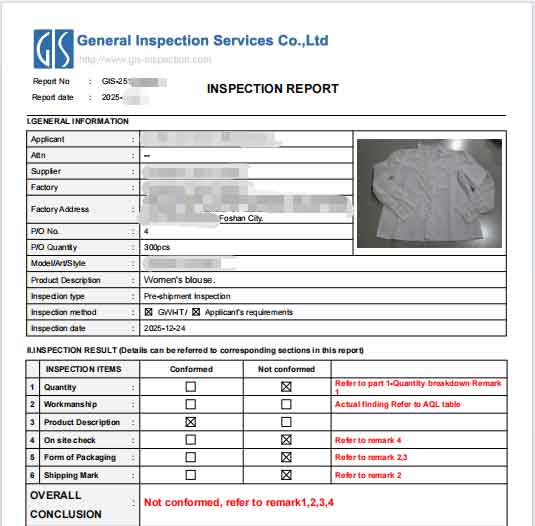

Предотгрузочная инспекция (Pre-Shipment Inspection, PSI), также известная как финальная выборочная инспекция (Final Random Inspection), проводится, когда производство завершено на 100%, а не менее 80% продукции уже упаковано.

Цель PSI — визуально и функционально проверить все ключевые параметры продукции: количество, комплектность, сборку, внешний вид, функциональность, размеры, маркировку, упаковку и другие требования.

PSI является финальной точкой контроля и подтверждает, что продукция готова к отправке и полностью соответствует стандартам качества, безопасности и нормативным требованиям.

PSI подходит практически для всех видов потребительских товаров, закупаемых в Азии. Итоговый инспекционный отчёт часто используется импортёрами для разрешения отгрузки и запуска платежей.

Читать: 28 ведущих компаний по независимому контролю качества в Китае

GIS Inspection проводит AQL-инспекции в соответствии со стандартами ANSI/ASQC Z1.4 (ISO 2859-1) и предоставляет детализированные отчёты на основе установленного уровня AQL.

Преимущества предотгрузочной инспекции (PSI)

Когда ваши поставщики находятся за океаном, как вы можете быть уверены, что получаемые товары соответствуют вашим ожиданиям по качеству? Финальная выборочная инспекция (Final Random Inspection, FRI) — одна из самых распространённых услуг стороннего контроля качества, которую импортеры используют совместно с производителями для проверки качества продукции перед отгрузкой.

Преимущества предотгрузочной инспекции (Pre-Shipment Inspection, PSI):

-

Выявление любых дефектов или отклонений от утверждённого эталонного образца до того, как товар покинет фабрику

-

Подтверждение того, что произведено правильное количество продукции и она готова к отгрузке

-

Проверка корректности маркировки продукции, штрихкодов и транспортных обозначений в соответствии с требованиями клиента или нормативных органов

-

Стимулирование поставщиков к соблюдению стандартов качества за счёт регулярных предотгрузочных инспекций

Что проверяет предотгрузочная инспекция (PSI)?

В GIS Inspection мы проводим всестороннюю проверку случайно отобранных образцов для подтверждения безопасности и соответствия продукции требованиям. Процесс PSI охватывает все критически важные аспекты:

-

Проверка количества, комплектующих, ассортимента, маркировки, транспортных знаков и других параметров в соответствии с заказом на поставку, утверждёнными образцами и технической документацией

-

Отбор образцов и оценка продукции по показателям безопасности, дизайна, функциональности, внешнего вида и эксплуатационных характеристик

-

Проверка наличия дефектов и отклонений от технических стандартов или требований

-

Оценка типа и качества упаковки

Кому необходима финальная выборочная инспекция (FRI)?

Не у всех покупателей одинаковые требования, однако для следующих категорий клиентов FRI является неотъемлемой частью стратегии управления рисками:

1. Международные импортёры и розничные сети

Если вы закупаете товары за рубежом, особенно в Азии, и не имеете возможности лично посетить фабрику, вам необходима надёжная независимая инспекционная компания, такая как GIS Inspection. Мы выступаем в роли ваших «глаз и ушей», гарантируя соответствие продукции утверждённому эталонному образцу и отраслевым стандартам.

2. Покупатели, впервые работающие с новым поставщиком

При начале сотрудничества с новым производителем риск ухудшения качества или неправильного понимания спецификаций особенно высок. Инспекция PSI обеспечивает необходимую проверку и помогает заложить основу для долгосрочного доверия.

3. Бренды с высокими стандартами качества

Для компаний в таких отраслях, как электроника, медицинские изделия или премиальные потребительские товары, даже уровень дефектов в 1% может привести к серьёзному ущербу бренду. Таким клиентам требуется строгий AQL-контроль (Acceptable Quality Level) для обеспечения полного соответствия.

4. E-commerce и продавцы Amazon FBA

Платформы, такие как Amazon, предъявляют строгие требования к упаковке, маркировке и функциональности продукции. Одна неудачная партия может привести к блокировке аккаунта или большому количеству негативных отзывов. FRI гарантирует, что товар полностью готов к требованиям FBA.

5. Покупатели с крупными объёмами заказов

Когда на кону стоят значительные финансовые суммы, отправка 10 000 единиц дефектной продукции недопустима. Стоимость инспекции составляет лишь малую часть возможных потерь или затрат на глобальный отзыв продукции.

Читайте также: Что такое предотгрузочная инспекция? Процедура, чек-лист и стоимость

Почему стоит выбрать GIS Inspection для финальной проверки?

Имея более 20 лет опыта, GIS Inspection понимает, что финальный этап — это последний шанс не допустить ошибку, покидающую стены фабрики.

-

Мы используем только штатных инспекторов, без привлечения фрилансеров или временного персонала, что значительно снижает риски коррупции

-

Стоимость услуг — от 150 USD за человеко-день, всё включено, в основных производственных регионах Китая

-

Сеть из 200+ штатных инспекторов в Китае, Вьетнаме, Индии, Малайзии и других странах Азии

-

14+ офисов с локальным управлением в Гуанчжоу и ключевых производственных регионах

-

Инспекционные отчёты предоставляются в течение 24 часов после проверки

-

Персональный аккаунт-менеджер и служба поддержки 24/7

Кейc: стратегическое партнёрство по качеству с ведущим российским брендом форменной одежды

Профиль клиента: Российский клиент с собственным известным брендом форменной одежды закупал крупные партии продукции у производителей в Китае. В связи с премиальным позиционированием бренда и жёсткими требованиями к качеству, клиенту было необходимо обеспечить стабильное качество продукции для всех партий и поставок.

Клиент обратился в GIS Inspection с чётко сформулированной задачей. Ему была нужна не просто формальная проверка по чек-листу, а локальная независимая инспекционная команда, способная реализовать строгий протокол контроля качества, включающий:

-

Строгое соблюдение индивидуального инспекционного чек-листа

-

Точные замеры размеров и оценку посадки изделий

-

Детальную классификацию дефектов для специализированных тканей форменной одежды

-

Подход «больше, чем отчётность» — необходимость разработки корректирующих планов действий (Corrective Action Plans, CAP) для сопровождения фабрик в процессе доработки продукции

Решение GIS: индивидуальная дорожная карта качества

Используя наш 20-летний отраслевой опыт, GIS Inspection вышла за рамки стандартной модели «Принято / Не принято» и предложила комплексный стратегический сервис.

1. Техническое согласование и обучение инспекторов

Перед первой инспекцией мы провели углублённые консультации с клиентом, чтобы полностью понять «ДНК бренда». Для наших локальных инспекторов были организованы специализированные тренинги, в ходе которых они детально изучили контрольные точки измерений и требования к прочности швов.

2. Строгое выполнение инспекций на месте

Во время финальной выборочной инспекции (FRI) и инспекции в процессе производства (DPI) наша команда строго следовала чек-листу клиента. Любое отклонение — от торчащей нити до расхождения в размере на 2 мм — фиксировалось с использованием фото- и видеодоказательств высокого разрешения.

3. Профессиональная поддержка по доработке и корректировке

При выявлении дефектов GIS не просто останавливал отгрузку. Мы разрабатывали профессиональные планы корректирующих действий и совместно с руководством фабрик анализировали причины несоответствий, предлагая пошаговый план доработки продукции до стандартов бренда.

Результат: долгосрочное стратегическое сотрудничество

Первый пилотный проект оказался успешным. Благодаря прозрачной коммуникации и практическим рекомендациям GIS помогла клиенту сократить количество возвратов и существенно повысить уровень качества продукции на фабриках.

То, что начиналось как разовый инспекционный проект, со временем переросло в долгосрочное стратегическое партнёрство. Сегодня GIS Inspection является эксклюзивным партнёром по контролю качества в Китае для данного бренда, гарантируя, что каждая партия форменной одежды, поставляемая в Россию, полностью соответствует обещаниям бренда.

4. Контроль загрузки контейнера (Container Loading Supervision, CLS)

Что такое контроль загрузки контейнера (CLS)?

Контроль загрузки контейнера проводится непосредственно в процессе загрузки продукции в контейнер. Данная инспекция подтверждает, что загружается правильная продукция, в правильном количестве и надлежащего качества, а также что товары корректно и безопасно размещены в контейнере с соблюдением оптимальных условий.

Преимущества контроля загрузки контейнера (CLS)

-

Подтверждение загрузки правильного количества товара в соответствии с заказом или инструкциями по отгрузке

-

Проверка качества упаковки для защиты груза во время транспортировки, особенно для хрупких или чувствительных товаров

-

Подтверждение того, что контейнер надлежащим образом герметизирован для защиты от влаги, вредителей и загрязнений

-

Контроль всего процесса загрузки для обеспечения надёжного размещения и фиксации груза

-

Проверка корректности установки пломбы и фиксация номера пломбы

Что проверяет контроль загрузки контейнера (CLS)?

В GIS Inspection контроль загрузки контейнера является финальным и критически важным этапом цепочки контроля качества. Наши опытные инспекторы:

-

Проверяют состояние контейнера

-

Подтверждают соответствие загружаемой продукции

-

Осуществляют постоянный контроль процесса загрузки

-

Проверяют количество продукции

-

Обеспечивают правильное обращение с товаром и корректную укладку в контейнере

После завершения инспекции контейнер опечатывается пломбой судоходной линии, а номер пломбы указывается в отчёте о загрузке.

Часто задаваемые вопросы по контролю качества

Вопрос 1: Какие существуют 4 основных типа инспекций качества?

Четыре основных типа инспекций качества: предпроизводственная инспекция (PPI), инспекция в процессе производства (DPI), предотгрузочная инспекция (PSI) и контроль загрузки контейнера (CLI).

Вопрос 2: Нужно ли проводить все четыре типа инспекций?

Не обязательно. Хотя полный цикл контроля качества обеспечивает максимальный уровень безопасности, большинство компаний выбирают инспекции, исходя из надёжности поставщика, сложности продукции, стоимости и объёма заказа, а также допустимого уровня риска.

Если вы не уверены, с чего начать, 80% наших клиентов начинают с предотгрузочной инспекции (PSI). Некоторые клиенты в сфере электроники дополнительно включают DPI для более жёсткого контроля сроков производства.

Вопрос 3: Какая инспекция лучше всего подходит для новых поставщиков?

Для новых поставщиков мы рекомендуем следующий двухэтапный план контроля качества GIS:

-

Аудит фабрики — до размещения заказа (для оценки производственных мощностей и соблюдения этических стандартов).

-

Предотгрузочная инспекция (PSI) — для окончательного подтверждения отгрузки и запуска платежа.